Hollandtunnel: duurzaam met minder materiaal

De ontwerpers van de Hollandtunnel nabij Vlaardingen hebben hoog ingezet op duurzaamheid. Voor een belangrijk deel is duurzaamheid vertaald in het gebruik van minder grondstoffen. Zo vormen de stalen damwanden van de bouwkuip tevens de hoofddraagconstructie van de tunnel en is het onderwaterbeton gelijk ook de constructieve betonvloer.

Tekst: Henk Wind

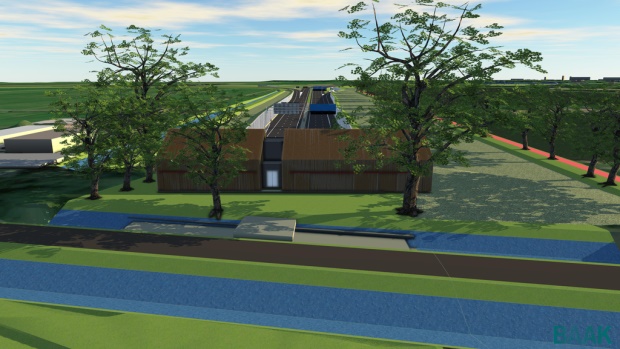

Aanleg van de Hollandtunnel door de Aalkeetpolder. Foto: Rijkswaterstaat.

De Hollandtunnel maakt deel uit van de Blankenburgverbinding, die de A20 bij Vlaardingen met de A15 bij Rozenburg gaat verbinden. De snelweg duikt met een tunnel onder het Scheur door. Aan de noordzijde van het Scheur doorkruist de snelweg een redelijk ongerept poldergebied, de Aalkeetpolder. Om de snelweg landschappelijk in te passen in deze polder wordt Hollandtunnel gemaakt. De Hollandtunnel is dus een landtunnel. Het gesloten deel van de tunnel is 510 meter lang en bestaat uit twee tunnelbuizen. In elke tunnelbuis komen drie rijstroken.

Bij de iets verderop gelegen aansluiting op de A20 is vanwege dezelfde landschappelijke inpassing gekozen voor onderdoorgangen, als alternatief voor de bekende fly-overs. Het aanzien van de omgeving blijft hierdoor relatief onaangetast.

DBFM-contract

De Blankenburgverbinding wordt gerealiseerd door bouwconsortium BAAK, dat bestaat uit de bouwers Ballast-Nedam en DEME. Doordat het een DBFM-contract betreft, maakt de Australische bank Macquarie eveneens deel uit van het consortium. Omdat de Maasdeltatunnel met een afzinktunnel wordt gebouwd, heeft BAAK al bij de tenderfase de hulp ingeroepen van Tunnel Engineering Consultants TEC. Dit samenwerkingsverband van RoyalHaskoningDHV en Witteveen+Bos is bij 80% van de afzinktunnels over de hele wereld betrokken.

De landschappelijke inpassing van de Hollandtunnel was voor TEC een goede reden om juist op dit stuk van de verbinding hoog in te zetten op duurzaamheid. Bij de aanbesteding werd duurzaamheid middels MKI-scores (MilieuKostenIndicator) ook beloond. “In het verdere traject van ontwerp en uitvoering moet dan wel elke keuze daaraan getoetst worden en moet je aantonen dat je blijft voldoen aan het gestelde MKI-plafond”, zegt ontwerpleider Marc Taken van TEC.

Niet duurder

Door duurzaamheid goed aan te vliegen, hoeft dat niet duurder te zijn, zegt Taken. “Duurzaamheid is onder meer het besparen van grondstoffen. Dat kan zijn minder materiaalgebruik, hergebruik van materialen of het voorkomen van afval. En dat bespaart dus ook kosten.” Uiteraard is de kostendrijfveer door materiaalbesparing bij elk project aanwezig, maar om daar echt mee te scoren is het nodig dat het ontwerpteam en het uitvoeringsteam vanaf het begin samen optrekken. Dan wordt het bijvoorbeeld mogelijk om te besparen op hulpconstructies en om tijdelijke constructies te integreren in de gebruikersfase.

Constructief onderwaterbeton

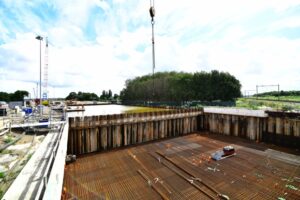

Storten van het onderwaterbeton dat tevens een constructieve functie heeft. Foto: BAAK.

“De grootste uitdaging die we zijn aangegaan was het gebruik van het onderwaterbeton als constructieve vloer. Dat bespaart enorm op het volume benodigd beton, maar het betekent wel dat je het onderwaterbeton moet wapenen. Je kunt niet vlechten onder water vanwege de duikuren die dat kost en vanwege het beperkte zicht. Alle wapening moet je dus prefabriceren tot korven, die je vervolgens laat afzinken. Om voldoende dekking te krijgen zijn de korven op dekkingsblokken van prefab palen gelegd.”

“Dit staat of valt met toleranties en vereist een zorgvuldige afstemming. Dat begint al met het uitgraven, dat zo vlak mogelijk moet. Vervolgens het uitstrooien van grind en het leggen van de balken. Dan moet je de wapeningskorven plaatsen. Dat moet eigenlijk in één keer goed. De verschillende korven haken in elkaar; als je ze dan nog een keer zou optillen gaat er van alles verbuigen. Vervolgens moet het beton er in. Daarbij moet je voldoende dekking hebben boven en onder je wapening, maar je mag ook niet te hoog zitten met het oog op je maatvoering. Dat kan alleen in zorgvuldig en goed overleg met de werkvoorbereiders en coördinatoren van de uitvoering. Dit is goed verlopen en het is alle inspanningen zeker waard geweest”, zegt Taken.

Diepste punt: waterkelder

Inmiddels is het grootste deel van het onderwaterbeton aangebracht en is het diepste punt – 15 meter onder maaiveld – bereikt. Dit is de waterkelder, waarin de berging van regenwater plaatsvindt, alsmede van water dat vrij zou komen bij bijvoorbeeld calamiteiten als bluswerkzaamheden of een lekkende tankauto.

“Die waterkelder zelf is overigens ook duurzaam ontworpen. De first flush, de eerste vier millimeter regenwater, wordt in een aparte ruimte opgevangen en vervolgens afgevoerd naar het Scheur. Dit water kan na een droge periode nogal wat vuil bevatten. Het resterende regenwater komt in een tweede kelderruimte en wordt gedoseerd geïnfiltreerd in het gebied zelf. Daarvoor wordt het gezuiverd met een helofytenfilter. Dat paste mooi in het landschap, waarin toch al riet groeit. En we houden hiermee regenwater vast in het gebied waarin het valt.”

Impressie van de eindsituatie van de snelweg door de Aalkeetpolder. Beeld BAAK.

Damwand als hoofddraagconstructie

Stalen damwanden zijn tevens de hoofddraagconstructie. Foto: Rijkswaterstaat.

Een tweede belangrijke besparing op materiaal was het gebruiken van de stalen damwanden als definitieve hoofddraagconstructie. “Die damwanden heb je nodig voor het maken van de bouwkuip. Je kunt ze daarna trekken maar vaak blijven ze toch zitten. Door ze te gebruiken als hoofddraagconstructie besparen we een dragende betonwand. Er wordt nu alleen een dunne brandwerend beklede wand voorlangs gezet.”

Belangrijk is dan natuurlijk wel dat de damwand voldoet aan de eisen voor een hoofddraagconstructie. “We hebben de sloten waterdicht afgewerkt en de damwanden zijn iets dikker dan normaal. Ze zijn berekend als hoofddraagconstructie en je moet rekening houden met enige corrosie in de loop der tijd.” De vloer en het dak van de tunnel zijn constructief en waterdicht verbonden met de stalen damwanden.

Eigenlijk had TEC in het tunneldak ook tijdelijke en definitieve constructies willen samensmelten. “De gedachte was om een open betonstructuur aan te brengen als stempelraam. Die zou dan later de drager van het dak vormen. Maar een stempelraam moet je al maken voordat je gaat uitgraven en dat zou betekenen dat je alle prefab wapening voor het onderwaterbeton tussen dat stempelraam door zou moeten laveren. Dat was een stapje te ver. De stalen damwanden zijn daarom nu afgesteund met wandankers.”

Energie

De voorzetwand voor de damwanden wordt straks voorzien van een reflecterende coating. Die moet er aan bijdragen dat er minder verlichting nodig is in de tunnel. Dat leidt tot een lager energieverbruik. Om diezelfde reden wordt witte steenslag toegevoegd aan het asfalt. Wie met de auto over de weg rijdt ziet geen wit wegdek, maar heeft wel de lichtbeleving daarvan. Wie het asfalt nader bestudeert ziet wel degelijk het witte steenslag tussen het zwarte bitumen. Dit mengsel is eerder gebruikt in de Gaasperdammertunnel in Amsterdam-Zuidoost.

De energie die nodig is voor de tunnel, wordt opgewekt door PV-panelen. Die zijn zorgvuldig in het ontwerp geïntegreerd. Ze komen vooral op de randen van de tunnel en van de onderdoorgangen van de aansluiting op de A20. Ook het dak van het dienstengebouw wordt benut voor PV-panelen. “Die rand van de tunnelbak zit er al. En al met al heb je dan toch enkele kilometers aan PV-panelen”, zegt Taken.

Houten buitenschil

In het ontwerp van het dienstengebouw is het dubbelgebruik van materialen ook doorgezet. Voor de landschappelijke inpassing krijgt het gebouw een houten buitenschil. Die wordt op ongeveer een halve meter van het casco geplaatst. Het is daarmee tevens de tweede beveiligingsschil, die ongenode gasten op afstand houdt. Normaliter wordt daarvoor een hekwerk rondom het gebouw geplaatst; dat kan nu achterwege blijven.

Dijk met wilgenmatten

Een extra bijzonderheid in dit project is het hergebruik van veen en klei met een grondkering van wilgenmatten. “Voor de aanleg van de Blankenburgverbinding moest een deel van de Krabbeplas worden afgesloten en afgegraven. Daar kwam vooral veen en klei uit. Daar kun je eigenlijk niet zo heel veel mee. Vanuit uitvoering kwam het idee om gevlochten wilgenmatten te gebruiken als grondkering. Die matten met mazen van ongeveer 20 bij 20 centimeter houden het veen en de klei vast. Zo konden we dit vrijgekomen materiaal gebruiken om de dijk te maken waarmee dit deel van de recreatieplas is afgescheiden. Over de dijk is ook een fietspad aangelegd, als tijdelijk alternatief voor het fietspad langs het afgesloten deel van de recreatieplas.”

Dit functionele gebruik van het vrijgekomen materiaal betekende dat er ook aan gerekend moest worden. “We hebben vooraf gerekend en modellen gemaakt en het is vervolgens in de praktijk getest”, zegt Taken. Meestal zijn de zettingen in de praktijk minder dan berekend. “Het grootste deel van de dijk ligt onder water en daar verrot het niet. Zowel de wilgenmatten als het veen blijven daar wel intact en vinden een natuurlijk evenwicht.”

Oplevering 2024

De Blankenburgverbinding (A24) krijgt een totale lengte van 4,2 km. De Hollandtunnel is 1330 meter lang; opgedeeld in een zuidelijke toerit van 270 meter, een overdekt gedeelte van 510 meter en een noordelijke verdiepte toerit van 550 meter. De Hollandtunnel heeft een minimale breedte van 32 meter en telt 2 x 3 rijstroken. De onderdoorgangen van het knooppunt Vlaardingen zijn respectievelijk 600 en 400 meter lang. De Maasdeltatunnel verbindt de noord- en zuidoever van het Scheur met elkaar, is 945 meter lang en bestaat uit twee tunnelbuizen met elk drie rijstroken. De nieuwe rijksweg A24 wordt naar verwachting in 2024 opengesteld.

Materiaalgebruik voor de Hollandtunnel

- 90.000 m³ beton

- 18.000 ton wapeningstaal

- 4.000 prefab betonpalen

- 30.000 m² prefab voorzetwand

- 3.500 Vibro Fluidatie-palen