Betonnen brug zonder cement en 50% betonpuingranulaat

Hoogvliet is een bijzondere brug rijker: een brug van cementloos geopolymeerbeton met 50% betonpuin als grindvervanger. TU Delft leverde het recept voor het beton via de Gemeente Rotterdam aan aannemer GKB, die een meervoudige onderhandse aanbesteding won. Met glasvezel-detectielussen wordt de brug gemonitord.

Tekst: Henk Wind

Beeld: Ingenieursbureau Rotterdam

De brug bestaat uit een dekdeel van 7 meter en twee dekdelen van 5 meter.

Geopolymeerbeton wordt vaak genoemd als vervanger van beton met cement. Maar William Schutte van Ingenieursbureau Rotterdam benadrukt eerst maar dat geopolymeerbeton geen recept is maar een verzamelnaam. Er worden in geopolymeerbeton allerlei stoffen gebruikt, waaronder hoogovenslak en toeslagstoffen, samen met een alkalische oplossing om een alkalische reactie te verkrijgen waardoor beton ontstaat. Zand en grind blijven daarbij de belangrijkste onderdelen, waarbij in dit geval ook nog eens 50 % van het grind vervangen is door gebroken betonpuin uit de bouw.

URBCON-project

Het speciale mengsel is ontwikkeld door TU Delft, in het kader van het URBCON-project. Dit is een Europees studieproject met financiële ondersteuning van INTERREG NWE, naar hergebruik van reststoffen uit de industrie om beton te maken met een lagere milieu-impact. Het project wordt geleid door de Universiteit Gent en stad Gent. Rotterdam is partner in het project, evenals de TU Delft.

Toen vanuit URBCON een pilotproject werd gezocht, nam Ingenieursbureau Rotterdam contact op met Stadsbeheer: “We doen graag zulke pilots. Tien jaar geleden deden we dat ook met composietbruggen. Daarmee waren we één van de eersten; inmiddels zijn composiet bruggen gemeengoed. Ook hadden we een pilot met een brug van ultrahogesterktebeton. Met Stadsbeheer hebben we een goede band. Daarbij heeft Stadsbeheer ook de uitdaging om te letten op milieu-impact en met name op circulariteit. We trekken samen op om dat te realiseren.”

De brug is een pilot in het kader van het URBCON-project.

Keuze uit twee mengsels

Er werd een houten parkbrug aangedragen die vervangen moest worden. Rotterdam werkt voor dergelijke parkbruggen met een aantal gestandaardiseerde ontwerpen, zodat niet steeds opnieuw het wiel hoeft te worden uitgevonden, vertelt architect Marc Verheijen van Ingenieursbureau Rotterdam. Het ontwerp van de nieuwe betonnen brug stond dus vast, met als wijziging de soort beton.

“TU Delft bood ons de keuze uit twee mengsels voor geopolymeerbeton. In basis waren die gelijk. Het verschil was dat in het tweede mengsel 50% van het grind vervangen was door gebroken betonpuin uit de bouw. Die combinatie is best lastig, maar wij wilden graag het maximale uit de pilot halen en tevens ervaring opdoen met circulariteit en hebben daar dus wel voor gekozen. In de LCA van het mengsel zie je dat overigens dan weer niet terug. In de berekening daarvan zit geen circulariteitstoeslag of iets dergelijks. De milieukosten zijn daardoor in theorie zelfs een fractie hoger dan van het mengsel met primair grind. Niettemin hebben we met dit beton de MKI en de CO2-uitstoot per m3 gehalveerd ten opzichte van regulier beton”, zegt William.

Het gekozen mengsel is uiteraard diepgaand getest. “Dan gaat het niet alleen om trek en druk, maar ook om bijvoorbeeld kruip en carbonatatie. Vervolgens is gekeken naar de wapening. Omdat het een ander mengsel is kun je niet zomaar de Eurocodes toepassen. Daarom zijn gewapende balken gemaakt die UGent heeft beproefd tot bezwijken. Daarbij is zowel het bezwijkmechanisme van buigen als afschuiving onderzocht. Daaruit bleek dat het verantwoord was om met de Eurocode te rekenen. Wij hebben vervolgens zelf de brug verder geëngineerd en de werktekeningen gemaakt.”

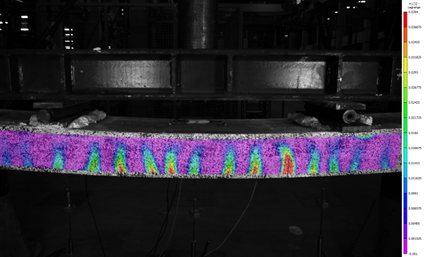

Scheurgedrag van de proefbalk bij piekbelasting.

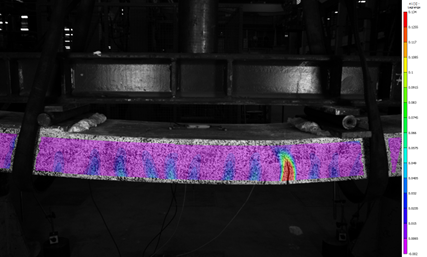

Scheurgedrag van de proefbalk bij bezwijken.

RAW-bestek

Daarmee had de Gemeente Rotterdam in principe voldoende informatie binnen om over te gaan tot een aanbesteding op basis van een RAW-bestek met extra bijlagen als achtergrondinformatie. Gekozen werd voor een meervoudige onderhandse aanbesteding, met drie aannemers waarmee Rotterdam eerder dergelijke pilots uitvoerde. Die werd gewonnen door GKB uit Barendrecht, dat optrok met betoncentrale De Lek Beton uit Groot-Ammers. De Lek Beton deed in een ander project ook al ervaring op met geopolymeerbeton.

Pas na het winnen van de aanbesteding kregen GKB en De Lek Beton het exacte recept van het te gebruiken beton. “In het URBCON-project is het zo geregeld dat het eigendomsrecht op het recept bij de TU Delft ligt. Inmiddels lijkt de TU Delft wel te neigen naar openbaarmaking, maar wij hadden een geheimhoudingsplicht. We hadden voorafgaande aan de aanbesteding wel bij marktpartijen geïnformeerd naar de prijs en de beschikbaarheid van de grondstoffen”, vertelt William.

Stappen in productie

Na de aanbesteding kwamen de vragen. “De Lek Beton vroeg onder meer naar de verwerkbaarheid van het mengsel. Een uur, gaven wij aan. Maar vanaf de centrale naar de productielocatie in Ridderkerk was al drie kwartier rijden… Uiteindelijk werd het werk in de winter uitgevoerd en met de lage temperaturen bleek de verwerkbaarheid zeker anderhalf uur.”

Het opzetten van de productie van het mengsel verliep bij De Lek Beton in drie stappen. De eerste stap was het maken van een aantal proefkubussen. “Maar een centrale draait veel meer beton in één keer dan nodig was voor die kubussen. Dus besloten ze er ook een paar keerwandjes mee te storten en zo alvast ervaring op te doen.”

Stap twee was het maken van een balkje om te beproeven door UGent. Daarna was stap drie het daadwerkelijk produceren van het brugdek.

Vervuiling in puin

Bij die productie kwam wel een grote uitdaging aan het licht: het gebroken puin uit de bouw was niet bepaald schoon. Er zaten onder meer keramiek, glas en zelfs stukken hout in. “Er was wel schoner puin bij de centrale, maar dat was thermisch gereinigd puin uit de wegenbouw. En daar was het mengsel niet mee getest.”

Voor de productie van de proefkubus werd dus toch maar gewerkt met het vervuilde puin. “Dat bleek uiteindelijk geen probleem. Wel zag je in de volgende stap bij de proefbalken een minder gelijkmatig scheurpatroon ontstaan, mogelijk door de andere materialen. Maar het bleef allemaal binnen de eisen. Ook varieerde de druksterkte nogal. Maar we hadden C45/55 gevraagd en de druksterkte varieerde van 52 tot zelfs 60. Daarmee was de sterkte dus meer dan voldoende. Wil je er zwaardere bouwwerken mee realiseren, zoals een viaduct, dan zul je wel meer grip moeten krijgen op de kwaliteit van het granulaat. De kruip is ook vrij groot, maar daar hadden we het ontwerp op aangepast door minder slank te dimensioneren en de overspanning minder groot te maken.”

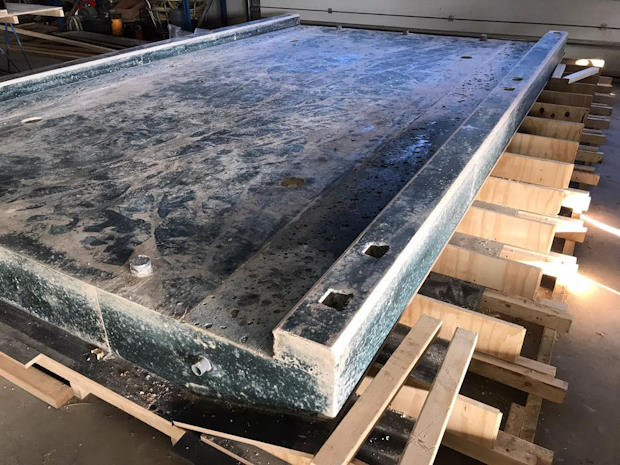

De dekken kwamen goed uit de kist; de kleur viel uiteindelijk zelfs lichter uit dan regulier beton.

Tussensteunpunten

Door het lange ontwikkeltraject is uiteindelijk een andere brug vervangen dan oorspronkelijk gepland. “We hadden een brug ontworpen van 5 meter lang. Nu kregen we een brug van 23 meter, opgedeeld in delen van 5 meter en een deel van 7 meter.” Daarbij waren dus ook tussensteunpunten ontworpen. “Die zijn uitgevoerd in traditioneel beton. We durfden langdurig water- en grondcontact nog niet aan met dit nieuwe mengsel.” Overigens moest voor de watervergunning wel worden aangetoond dat het mengsel niet uitloogde, maar dat bleek geen probleem.

Voor de bouwvergunning moest de brug nog een praktijkbelasting ondergaan. “Dat is de berekende gebruiksbelasting plus 20 procent. Die belasting hebben we uitgevoerd op een deel met een overspanning van 5 meter. Bij het deel van 7 meter zouden we over de scheurbelasting heen gaan en het dek beschadigen. De insteek was om de proef te doen zonder een dek te hoeven opofferen.”

De steunpunten en landhoofden zijn uitgevoerd in regulier beton; in eerste instantie zou de pilot ook een brug zijn van 5 meter zonder steunpunten.

Glasvezel voor monitoring

De brug wordt de komende tijd gemonitord. Ook hiervoor is een innovatie toegepast, in de vorm van glasvezellussen in het brugdek. Dit systeem wordt wel vaker toegepast in kademuren, maar niet vaak in brugdekken. De lussen meten de vervorming van de boven- en onderwapening en een extra lus corrigeert de metingen voor de thermische uitzetting van het gehele dek. “Het is een extra veiligheid, juist omdat we nog niet alles weten van het langetermijngedrag van dit beton”, zegt William.

Met deze pilot wil de Gemeente Rotterdam graag bijdragen aan de ontwikkeling van duurzamere bouwproducten. Het wil niet zeggen dat nu alle volgende bruggen ook geopolymeerbeton moeten zijn. “Als gemeente kun je in je aanbesteding wel specifiek om een bepaald materiaal vragen, zoals we dat ook wel doen met composiet bruggen en dat ook in dit geval hebben gedaan. Je kunt ook gaan sturen op de MKI-score, maar dat hoeft dus niet per se geopolymeerbeton te zijn. Als je alle cement zou willen vervangen door geopolymeerbeton, heb je niet eens grondstoffen genoeg. Kijk bijvoorbeeld naar de hoogovenslak die we nu gebruiken. Dat is ook geen bestendige bron. Daarom doen we nu bijvoorbeeld een onderzoek naar gebruik van havenslib dat die polymeerreactie op gang zou kunnen brengen.”

Een klein kastje naast de brug bevat de monitoringstechniek met glasvezelkabels door de dekken.